CHROME-X®

In der Kunststoffformgebung ist die Oberfläche des Werkzeuges ständig Materialanhaftungen ausgesetzt, welche die Oberflächenqualität der gefertigten Kunststoffbauteile beeinflussen. Zur Fertigung von Kunststoffteilen mit definierter und konstanter Oberflächenqualität, bietet die neue Beschichtungslösung von eifeler einen idealen Schutz zur Konservierung hochglanzpolierter Werkzeugoberflächen. Mit der CHROME-X® wird die Oberflächenqualität von Kunststoffteilen sichtbar gesteigert.

Da viele Kunststoffbauteile ein Massenprodukt darstellen, liegt die grundlegende Herausforderung darin, über zahlreiche Produktionszyklen eine konstante Oberflächenqualität sicherzustellen. Hierbei stellen eine verbesserte Entformung und eine Minimierung von Materialanhaftungen maßgebliche Merkmale zur Reduktion von Zykluszeiten bzw. Wartungsarbeiten und schließlich zur Qualitätsoptimierung dar. Weiterhin besteht bei komplex strukturierten Kunststoffformoberflächen eine Herausforderung dahingehend, die Abbildgenauigkeit der Textur insbesondere über mehrere Zyklen abzubilden.

Im Vergleich zu lichtbogenverdampften Beschichtungen (Arc) bietet die von eifeler magnetrongesputterte CHROME-X®-Beschichtung zahlreiche technologische Vorteile. CHROME-X® wird bei Niedertemperatur abgeschieden (<250 °C) und erfordert aufgrund des dichten und droplet-freien Schichtwachstums keine Nachbehandlung.

Demnach resultiert eine besonders harte Schicht mit minimierter Rauheit, welche sich positiv auf die Anforderungen in der Kunststoffformgebung, wie z. B. die Reduzierung von Materialanhaftungen und einer verbesserten Entformung, auswirkt. Außerdem handelt es sich bei CHROME-X® um eine lebensmittelechte Beschichtung.

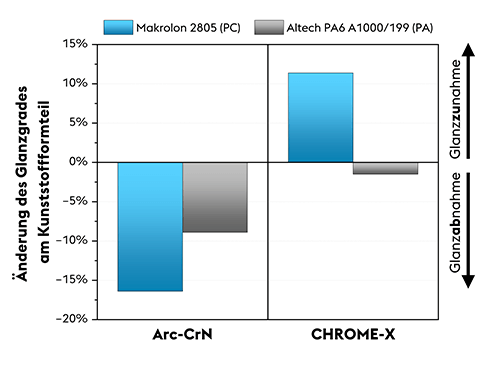

Glanzveränderung am Kunststoffformteil im Vergleich zu einem Formteil, das mit einem unbeschichteten Werkzeug gefertigt wurde.

CHROME-X® führt zur Glanzsteigerung bzw. -konservierung im Vergleich zu Arc-CrN.

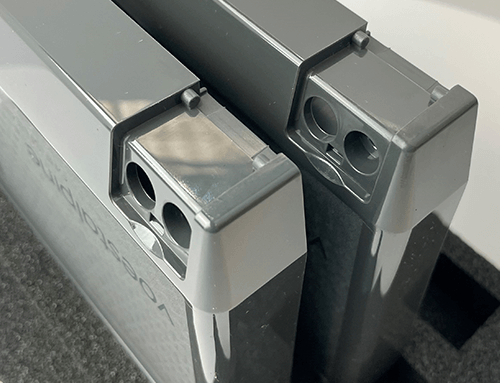

ABS-Kunststoffformteile, gefertigt mit TiN-beschichtetem (links) und CHROME-X®-beschichtetem (rechts) Werkzeug

Im Vergleich zu gängigen Schichtsystemen für den Kunststoffspritzguss wird durch CHROME-X® der Glanzgrad am Werkzeug konserviert, sodass die gefertigten Kunststoffteile mit zunehmenden Spritzzyklen ihren Glanz nahezu beibehalten (PA) oder im Fall von Polycarbonat (PC) sogar eine deutliche Glanzzunahme erfahren (vgl. Abb. 1). Somit erscheinen Kunststoffbauteile deutlich farbintensiver und glänzender (vgl. Abb. 2). Außerdem wird mit CHROME-X® die Entformung verbessert, indem Entformungsmarken an besonders kritischen Bauteilgeometrien (z. B. steile Entformungsschrägen ≤1 °) sichtbar reduziert werden.

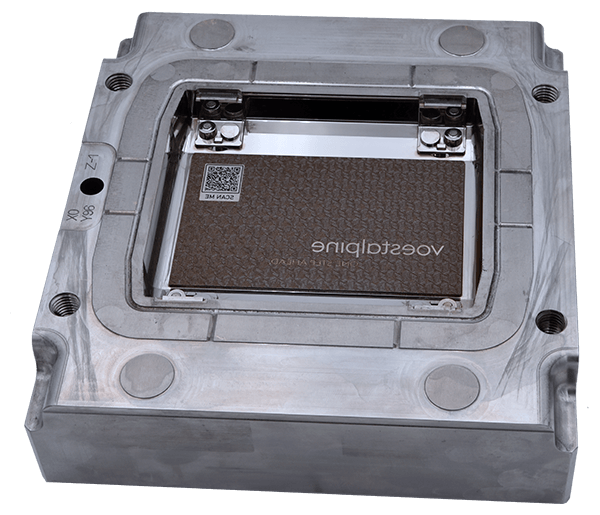

Durch unsere enge Zusammenarbeit mit Eschmann Textures International kann CHROME-X® in Kombination mit Oberflächenstrukturen, z. B. direkt gelaserte, filigrane Feintexturen mit Hologrammeffekten, verwendet werden, um Kunststoffbauteilen eine individuelle und charakteristische Oberfläche zu verleihen (siehe Abbildung rechts). Hierbei wird durch die Schichteigenschaften der CHROME-X® eine deutlich verbesserte Abbildgenauigkeit filigraner Strukturen erreicht und, über die Lebenszeit, ein Schutz vor Abrasion und Glanzgradabweichungen sichergestellt.

| Härte HIT | 15 – 23 GPa |

| Härte HV | 1.400 – 2.200 HV |

| Schichtdicken | 1 – 3 µm* |

| Maximale Einsatztemperatur | 400 °C / 752 °F |

| Rauheit** | Ra ≤0,022 Rz ≤0,180 |

| Farbe | Silbrig, metallisch glänzend |

CHROME-X®

Von der Idee zur Lösung

Die CHROME-X®-Beschichtung wurde eigens für die Konservierung hochglanzpolierter Oberflächen in der Kunststoffformgebung entwickelt. Mittels der Sputter-Technologie wird eine endkonturnahe und annährend defektfreie Oberfläche mit minimiertem Rauheitsprofil generiert, welche Kunststoffbauteile mit vordefiniertem Glanzgrad und gleichbleibender Qualität über eine Vielzahl an Fertigungszyklen abbilden kann. Ein nahezu unsichtbarer Schutzfilm mit entscheidendem Einfluss auf das finale Kunststoffformteil!

Dr.-Ing. Alexander Fehr, PVD Forschung & Entwicklung bei voestalpine eifeler Vacotec GmbH

Technische Anwendungsberatung

Düsseldorf

T: +49 211 97076-0

F: +49 211 97076-955

Technische Anwendungsberatung

Ettlingen

T: +49 7243 5778-0

F: +49 7243 5778-20

Technische Anwendungsberatung

Schnaittach

T: +49 9153 9227-0

F: +49 9153 9227-65

Technische Anwendungsberatung

Salzgitter

T: +49 5341 2232-0

F: +49 5341 2232-14