Anwendungsorientierte Veredelung Ihrer Werkzeuge

Eine kontrollierte Wärmebehandlung verleiht Ihrem Werkzeug optimale mechanische Kennwerte, reduziert Folgebearbeitungen und macht diese robuster im täglichen Einsatz.

Der positive Effekt: Die Lebensdauer von Werkzeugen steigt, Investitions- und Wartungskosten sinken.

Wir bieten jahrelange Erfahrung im Bereich der Wärmebehandlung von Druckgusseinsätzen sowie Sonderwerkstoffen, Kalt- und Warmarbeitsstählen, Kunststoffform- und Schnellarbeitsstählen und PM-Stählen. Die Palette unserer Behandlungen ist breit, um das optimale Ergebnis für unsere Kunden zu erzielen: von Vakuumwärmebehandlungen wie Härten, Vergüten, Anlassen und Tiefkühlen bis hin zu Schutzgasverfahren und spezifizierten Glühprozessen.

Wir sind zertifiziert nach DIN EN 9100, ISO 9001:2008 und erfüllen die NADCA- sowie Ford-Standards für Druckgusseinsätze. Außerdem sind wir NADCAP-zertifiziert (PVD-Beschichtungen).

Verfahren wie Niederdruckaufkohlverfahren, Induktivhärten, Flammhärten, Gasnitrierprozesse uvm. runden unsere Behandlungspallette in Zusammenarbeit mit namhaften Unterlieferanten ab.

Unser Leistungsspektrum

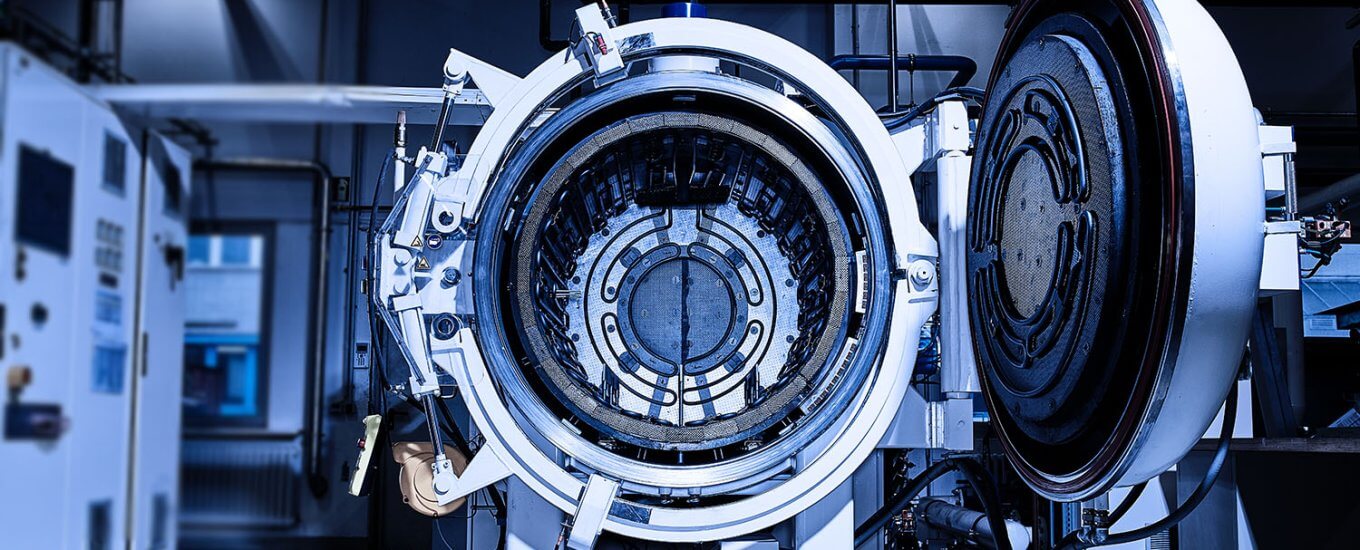

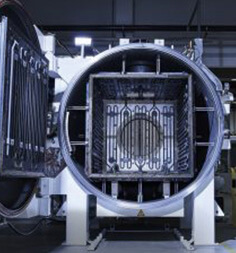

Beim Vakuumhärten werden Bauteile und Werkzeuge, in der Regel aus hochlegiertem Werkzeugstahl, in einer Vakuumkammer kontrolliert erhitzt und mit Stickstoffüberdruck geregelt abgeschreckt und so gehärtet.

Durch das Vakuum werden Reaktionen der Stahloberfläche, die zu Oxidation oder Randentkohlung führen könnten, unterbunden. Der exakt einstellbare Kühlstrom hat zudem einen positiven Einfluss auf Verzug und Rissgefahr am Härtegut.

Mithilfe von modernster Regeltechnik können komplexe Chargen und Werkzeuge zudem mit einer Warmbadsimulation abgeschreckt werden, bei der die Abschreckung entlang exakter Parameter kurzzeitig unterbrochen werden kann. Dies führt zu einer weiteren Optimierung der Abschreckcharakteristiken.

Vorteile des Vakuumhärtens:

- Geringer Härteverzug

- Kontrollier- und reproduzierbare Heiz- und Abkühlparameter

- Oxidationsfreie und blanke Oberflächen

- Auch das Härten großer Querschnitte und kritischer Übergänge wird beherrschbar

Das (Vakuum-)Anlassen ist ein Niedertemperaturverfahren, welches nach dem Härten des Stahls durchgeführt wird, um durch stufenweises Umwandeln des Werkstoffgefüges in das Härtegefüge (angelassener Martensit) das richtige Verhältnis von Gefüge, Härte und Zähigkeit einzustellen.

Das Tiefkühlen von Stahl ist ein Bearbeitungsschritt, bei dem der gehärtete Stahl auf eine Temperatur von ca. -80 bis -150 °C abgekühlt wird. Dies dient zur Umwandlung von Restaustenit in das Härtegefüge Martensit.

Vor allem bei ledeburitischen Stählen und bei Schnellarbeitsstählen werden dadurch nachträgliche unerwünschte Gefügeumwandlungen vermieden und die mechanisch-technologischen Eigenschaften der Stähle für den jeweiligen Einsatz optimiert.

Beim Ausscheidungshärten oder auch als Auslagern bekannten Wärmebehandlungsverfahren werden bei verhältnismäßig niedrigen Temperaturen (bis ca. 500 °C) durch Diffusion Ausscheidungen generiert. Je höher die Temperatur, desto schneller die Diffusion und damit die Umwandlung aus einphasigen Mischkristallen in zweiphasige Legierungen.

Das Lösungsglühen findet Anwendung bei austenitischen Stählen.

Die nicht härtbaren austenitischen Stähle scheiden bei der Warmumformung unkontrolliert Karbide aus, die bei der weiteren Verarbeitung oder auch im späteren Einsatz zu interkristalliner Korrosion oder auch zu Rissen führen können.

Durch die schroffe Abschreckung von der Glühtemperatur werden u. A. diese Karbide in Lösung gebracht und an einer erneuten Ausscheidung gehindert.

Zusätzlich hat das Lösungsglühen einen rekristallisierenden Effekt auf eine kaltverformte Matrix und dient somit zum Abbau von Spannungen, wie sie z. B. beim Kaltverformen dieser Stähle entstehen können.

Als Folge plastischer Verformungen bzw. plastischer oder spanender Bearbeitungen entstehen Spannungen im Werkstoff, die nachträglich zu unerwünschten und unkontrollierten Maßänderungen führen können. Um diese Spannungen im Gefüge des Stahls und die unerwünschten Veränderungen des Werkstücks zu reduzieren, kann nach (z. B. der Grobbearbeitung) ein Spannungsarmglühen durchgeführt werden.

Hierbei wird das Werkstück bei Temperaturen zwischen 480 °C und 650 °C langsam erwärmt, ca. 2-3 Stunden gehalten und anschließend langsam im Ofen oder an ruhender Luft abgekühlt.

Das Weichglühen hat zum Ziel, das Material so weich wie möglich zu machen, um eine möglichst optimale Bearbeitung zu gewährleisten.

Für den Härtevorgang bildet das weichgeglühte Gefüge eines Stahls zudem den optimalen Ausgangspunkt zur Erreichung eines homogenen Härtegefüges bei gleichzeitig reduzierter Rissgefahr beim Härtevorgang.

Zum Weichglühen wird in der Regel ein Schutzgas- oder Vakuumofen verwendet. Weichgeglüht werden normalerweise höher legierte Stähle mit einem Kohlenstoffgehalt >0,30 – 0,35 %, da untereutektoide Stähle mit sehr niedrigem Kohlenstoffgehalt als sowieso sehr weich gelten und es nach einem zusätzlichen Weichglühen zu einer erschwerten spanenden Bearbeitung kommen kann.

Auch Kupfer- und Messinglegierungen können, z. B. nach einer Kaltverformung, weichgeglüht werden.

Abhängig von der Stahlgüte liegen die Glühtemperaturen zwischen 700 °C und 900 °C, bei Kupfer- und Messinglegierungen zwischen 300 °C und 650 °C.

Die jeweilige Glühtemperatur liegt hier knapp oberhalb der A1-Umwandlungslinie (PSK). Ziel ist es, Diffusionsvorgänge insoweit zu ermöglichen, die Zementitlamellen in kugeligen und somit homogenen und gut zu bearbeitenden Zementit umzuwandeln.

Typische Werkstoffe:

- Stahl: 170 – 300 HB

- Kupfer: 40 – 70 HV

- Messing: 50 – 100 HV

Das Plasmanitrieren gehört zu den thermo-chemischen Wärmebehandlungsverfahren. Hier wird durch Anreichung von Stickstoff eine verschleiß- und korrosionsbeständige oberflächennahe Schutzschicht erzeugt.

Bei dieser verzugsarmen Wärmebehandlung wird bei relativ niedrigen Temperaturen, bis maximal 600 °C, vor allem hoch legierte Werkstoffe eine abriebfeste und damit den Verschleißschutz verbessernde Schutzschicht verliehen, die parallel dazu den Korrosionsschutz verbessert.

Durch das Abdecken definierter Bereiche ist zudem eine partielle Behandlung möglich.

Um die Werkzeuge abschließend auch einer PVD- oder CVD-Beschichtung unterziehen zu können, ist beim Plasmanitrieren das Einstellen einer Diffusionszone ohne Verbindungsschicht möglich.

Beim Plasmanitrocarburieren diffundiert zusätzlich Kohlenstoff in die Oberfläche des Werkstoffs ein. Der Vorteil besteht darin, dass auch nicht vorvergütete Werkstoffe mit diesem Verfahren randschichtgehärtet werden können.

Hohe Flexibilität dank großem Anlagenportfolio und Werksverkehr

Täglicher Abholservice mit großer Fahrzeugflotte und Express-Service

- Große Fahrzeugflotte in ganz Deutschland

- Termingerechte Abholung und Lieferung

- Standard-Lieferzeiten: 3 – 5 Tage

- 24/7 Betrieb der Anlagen

- Expressaufträge jederzeit möglich

Bei der voestalpine arbeiten Experten rund um Stahl und Wärmebehandlung gemeinsam, um die besten Lösungen für unsere Kunden zu kreieren. Für mich ist es immer wieder die größte Belohnung, wenn die Standzeiten nach einem professionellen Härten in die Höhe schnellen und unsere Kunden so Zeit und Kosten sparen.

Andreas Schuppart, Leiter Wärmebehandlungsplattform Region Deutschland