DUPLEX-TECHNOLOGIE

- Mittels Plasmanitrieren kann die Beständigkeit der Werkzeug-Oberfläche gegen Verformung maßgeblich erhöht werden. Dies wird notwendig, wenn hohe Kontaktdrücke, höhere Temperaturen, erhöhte Reibung und Scherkräfte an der Oberfläche von Werkzeugen einwirken.

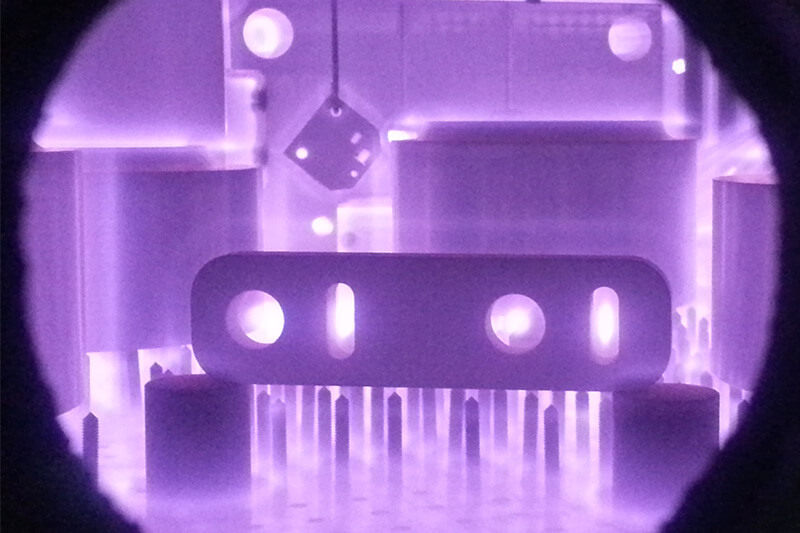

- Daher haben wir eine Kombination aus In-situ-Plasmanitrierung (50 µm Tiefe) und PVD-Beschichtung entwickelt. Dies bietet für die Produktion maßgebliche Effiziensteigerungen: Es muss für den Prozess nur einmal poliert, gereinigt und erwärmt werden.

SPCS-TECHNOLOGIE

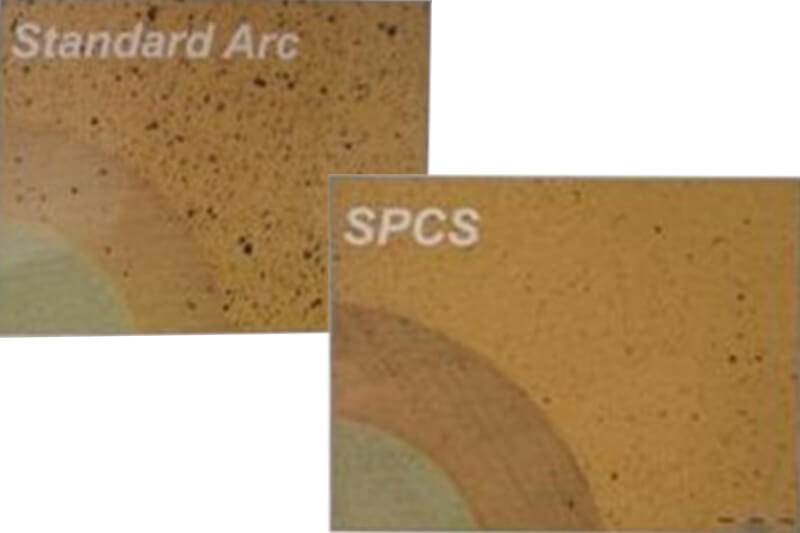

- Die SPCS-Technologie (Strongly Poisoned Cathode Surface) basiert auf einer speziellen Lichtbogenquelle, die eine starke Vergiftung der Kathodenoberfläche und eine hohe Plasmaaktivierung ermöglicht.

- Sie wurde entwickelt, um die Anzahl der Schichtdefekte (insbesondere Droplets) zu minimieren. Dadurch entstehen glattere Schichtoberflächen im Vergleich zu konventionellen ARC-Schichten.

- Das Verdampfen von Keramiken mit hohem Schmelzpunkt ist möglich.

- Höhere Emission von mehrfach geladenen Ionen/hoher Aktivierungsgrad von N2-Molekülen.

WEITERE EXTRAS

- Target Shutter System zur Vermeidung von Kontamination der Targets, dadurch Effizienzsteigerung der Prozesse.

- Fast Cooling System zur Erhöhung der Abkühlrate, um kürzere Prozesszeiten zu generieren und den Nutzungsgrad zu maximieren.

- Split Frame zum flexiblen Aufstellen der PVD-Anlage in engen Produktionseinrichtungen.