Plasmabearbeitung

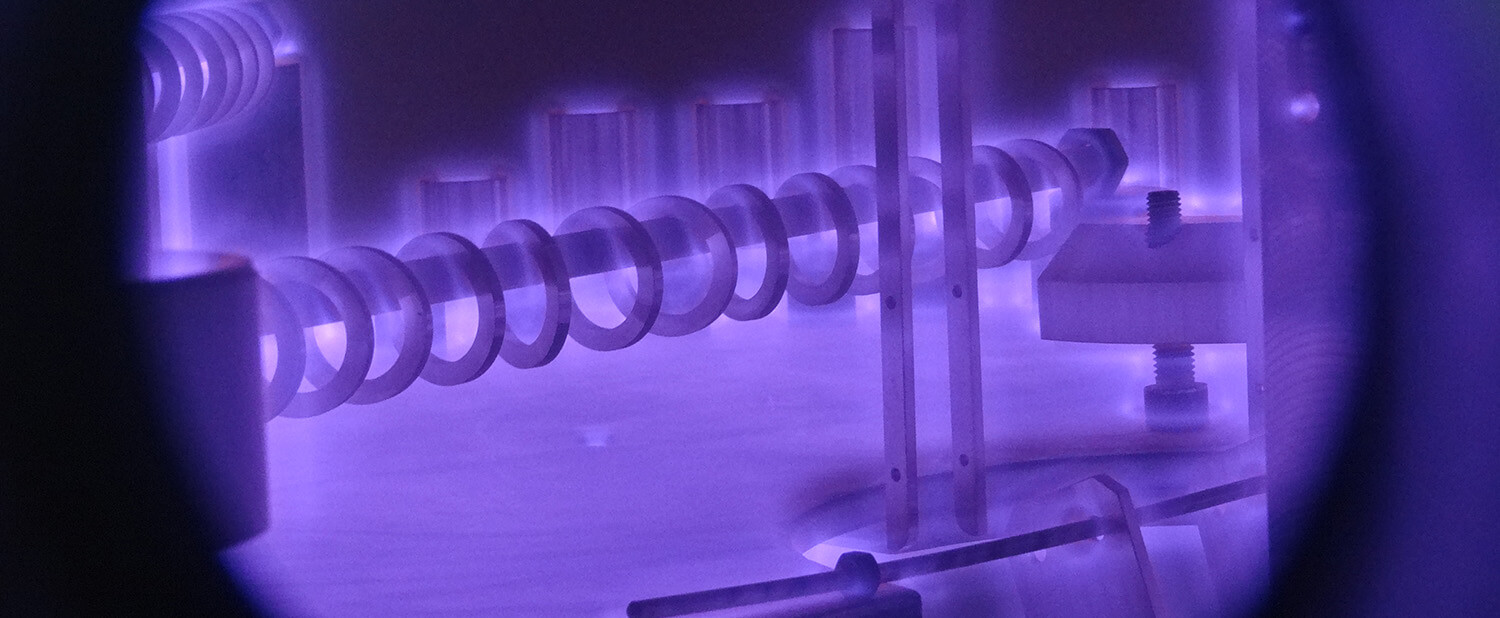

Plasmaverfahren werden bei uns ebenfalls zur Erzeugung harter und korrosionsbeständiger Oberflächen angeboten.

Unsere Anlagen sind auf höchstem technischen Standard, doch letztlich sind Know-How, Ausbildung und Erfahrung unserer Mitarbeiter die Garanten dafür:

Beste Qualität zu erzeugen.

Folgende Plasmaverfahren können wir Ihnen anbieten

Plasmanitrieren ist ein modernes und umweltfreundliches Nitrier- und Nitrocarburierverfahren, abgestimmt auf Werkstoffqualität und Oberfläche.

Verfahrenstechnische Merkmale

- Nitrieren und Nitrocarburieren von beliebig legiertem Stahl, Guss, Sinter- und Sonderwerkstoffen

- Reproduzierbarer Nitrierschichtaufbau, hart und duktil

- Großer Behandlungstemperaturbereich von 400-600°C

- Vergleichsweise kurze Behandlungszyklen

- Zwangsentpassivierung auch hochlegierter Stähle

- Partielles Nitrieren der Werkstücke

- Geringer Verzug, hohe Maßhaltigkeit

- Keine kostenintensive mechanische Nacharbeit

- Auf Bauteile abgestimmtes Ofenprogramm

- Bewährt bei Einzel- und Serienteilen

- Stehende und/oder hängende Chargierung

- Umweltfreundlich

Randschichteigenschaften

Plasmanitrieren erlaubt Nitrierschichten aufzubauen, die den jeweiligen Bauteilbeanspruchungen in der Praxis optimal angepasst werden können. Die zwangsweise nitrierbedingte Verminderung der Duktilität in der Randschicht wird beim Plasmanitrieren in Grenzen gehalten, so dass trotz Härtesteigerung auch Duktilität in der Randschicht verbleibt.

Fachleute sprechen daher von der plasmanitriertypischen Hartschichtduktilität.

Eine Nitrierschicht besteht im Allgemeinen aus Diffusionsschicht und einer darüber liegenden Verbindungsschicht, deren Ausbildung in Abhängigkeit zur Stahlqualität und den Behandlungsparametern Temperatur, Dauer und Gaszusammensetzung steht.

Die Verbindungsschicht bestimmt in erster Linie die Eigenschaften plasmanitrierter Bauteile. Die Eisenstickstoffverbindungen Fe4N und Fe2-3N können auf der sie stützenden Diffusionsschicht gezielt und reproduzierbar erzeugt werden. Sie sind monophasig und porenarm, widerstehen Verschleißbeanspruchungen und bieten Korrosionsschutz.

Auch bei überlagerter dynamischer Belastung bleiben diese Eigenschaften erhalten.

Die Diffusionsschicht unter der Verbindungsschicht kann nitridzeilenarm und weitgehend frei von Korngrenzennitrierungen, die bekanntlich zur Versprödung der Randschichten beitragen, aufgebaut werden. Sie bestimmt das Festigkeitsverhalten plasmanitrierter Werkstücke.

Die Diffusionsschicht kann auch ohne Ausbildung einer Verbindungsschicht erzeugt werden und findet Anwendung in bestimmten Beanspruchungsfällen.

Verfahrensvorteile

Auch Bauteile mit komplexen Geometrien, Bohrungen oder Zylinder erhalten die plasmanitriertypischen Randschichten.

Die Verfahrenstechnik des Plasmanitrierens im Vakuum gewährleistet gute Maßstabilität und geringen Verzug.

Besonders vorteilhaft ist ein Spannungsarmglühen vor der mechanischen Endbearbeitung.

Mit Pasten- und Massivabdeckungen können Werkstücke partiell plasmanitriert werden.

Die Vakuumbehandlung erübrigt eine nachfolgende Reinigung des Plasmanitriergutes.

Rauheitsänderungen sind so gering, dass eine mechanische Nachbehandlung entfallen kann.

Ausnahmen bilden hochglanzpolierte Werkzeuge, die nach der Behandlung ein leichtes „finish“ erhalten sollten.

Anlassempfindliche Stähle werden bei vergleichsweise niedrigen Behandlungstemperaturen plasmanitriert.

Hochlegierte Stähle und Sonderwerkstoffe können auch oberhalb der üblichen Behandlungstemperaturen plasmanitriert werden.

Plasmaoxidation als Nachbehandlung des Plasmanitrier- bzw. Plasmanitrocarburiervorganges erzeugt auf den Werkstücken hoch beständige Fe3O4-Schichten und füllt eventuell vorhandene Poren in der Verbindungsschicht durch die Oxidbildung aus.

Die so erzeugten festhaftenden Oxidschichten zeichnen sich aus durch:

- Korrosionsbeständigkeit

- verbessertes Gleitverhalten

- schwarz glänzende Oberfläche

Unsere Serviceangebote im Bereich Plasmanitrieren

MOLDADUR® ist ein spezieller Diffusionsprozess der voestalpine eifeler Coating GmbH, der Werkzeugoberflächen im Kunststoffformenbau nachhaltig vor Verschleiß oder Beschädigung schützt.

MOLDADUR® erhöht die Oberflächenhärte des Werkzeugs und erzeugt eine kratzfeste Schutzschicht, ohne maßliche Veränderung, Beeinflussung von Oberflächenqualität, Grundhärte oder optischer Erscheinung.

Einsatzgebiete für die MOLDADUR®-Behandlung sind polierte, strukturierte und genarbte Werkzeuge im Kunststoffformenbau. Sie eignet sich auch zur Behandlung von verzugsgefährdeten Teilen.

Hier finden Sie das aktuelle Datenblatt:

MOLDADUR®

MOLDADUR®-P ist ebenfalls ein spezieller Plasmaprozess, der eine Schicht auf hochempfindlichen Oberflächen erzeugt, die nachhaltig vor Verschleiß und Beschädigung schützt. Dieser Prozess kann direkt mit einer PVD-Beschichtung verbunden werden.

Einsatzgebiete für die MOLDADUR®-P-Behandlung sind polierte, strukturierte und genarbte Werkzeuge im Kunststoffformenbau. Sie eignet sich auch zur Behandlung von verzugsgefährdeten Teilen.

Hier finden Sie das aktuelle Datenblatt:

MOLDADUR®-P

Zusätzlich zum bewährten MOLDADUR®-P-Prozess gibt es den MOLDADUR®-P stainless-Prozess. Dieser ist speziell für rostfreie Stähle entwickelt und schützt die Oberflächen vor Verschleiß und Beschädigungen, bei weitestgehendem Erhalt der Korrosionsbeständigkeit.

Hier finden Sie das aktuelle Datenblatt:

MOLDADUR®-P stainless